Optimierung thermo-mechanischer Vorgänge beim Laserstrahlschweißen

| Arbeitsgruppe: | AG Optimierung und Optimale Steuerung |

| Leitung: | Prof. Dr. Christof Büskens ((0421) 218-63861, E-Mail: bueskens@math.uni-bremen.de ) |

| Bearbeitung: | |

| Projektförderung: | Bayrisches Staatsministerium |

| Projektpartner: |

Prof. Dr. Ulrich Rüde, Lehrstuhl für Systemsimulation, Universität Erlangen Neue Materialien Bayreuth GmbH Prof. Dr. Hans-Josef Pesch, Universität Bayreuth Verena Petzet, Universität Bayreuth |

| Laufzeit: | 01.01.2003 - 31.03.2004 |

Das Laserstrahlschweißen ist ein modernes Fertigungsverfahren, dessen Anwendung wegen

des zunehmenden Zwangs zur Leichtbauweise in verschiedenen Industriebranchen stark

zunimmt, z.B. in der Luftfahrt-, Automobil- und Schiffbauindustrie. Ein großes Hindernis für

eine weitere Verbreitung stellt die so genannte Heißrissbildung dar. Zu starke Dehnungen im

zu schweißenden Material während des Schweißprozesses aufgrund lokaler Erwärmung

führen zu thermo-mechanischen Spannungen, die Heißrisse verursachen.

Die übliche Vorgehensweise zur Vermeidung von Heißrissen, die Auswahl geeigneter

Schweißparameter oder die Entwicklung von rissunanfälligen Zusatzwerkstoffen, basiert

weitgehend auf Trial-and-Error-Experimenten. Sie sind zeitaufwendig und teuer. Numerische

Simulation und Optimierung können auch hier intelligente Lösungen liefern.

Im Rahmen des Projektes wurden zwei Methoden durch Simulation auf ihr Potenzial zur

Minimierung der Heißrissbildung virtuell erprobt:

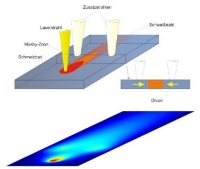

- Das Mehrstrahlverfahren: Bei diesem Verfahren werden Druckspannungen durch lokale Einbringung von Wärme mittels zusätzlicher Laserstrahlen erzeugt, die den Zugspannungen beim Laserstrahlschweißen entgegenwirken. Durch Optimierung der Position, Wirkfläche und Intensität der Zusatzstrahlen soll die Heißrissbildung minimiert werden.

- Optimierung der Werkstoffzusammensetzung: Mithilfe von Optimierungsverfahren sollen geeignete Zusatzwerkstoff, die auf die metallurgischen Eigenschaften einwirken, so ausgewählt werden, dass die Heißrissbildung minimiert wird.

optimierte Position, Wirkfläche und Intensität der Zusatzstrahlen beim Mehrstrahlschweißen.

Die bisherige Erprobung der von der Neue Materialien Bayreuth GmbH entwickelten, parallelen FEM-Software auf einem LINUX-Cluster hat gezeigt, dass für die Lösung des Optimierungsproblems bei einer industrierelevanten Parameterzahl der Einsatz von Höchstleistungsrechnern, z.B. von Groß-Clustern, unbedingt erforderlich ist. Dabei kann die Parallelisierung auf unterschiedlichen Skalen (grob, mittel und fein, granular) realisiert werden. Das mathematische Modell des Laserstrahlschweißens und damit die Basis für die numerische Simulation und Optimierung ist ein gekoppeltes System von partiell-differential-algebraischen Gleichungen zur Beschreibung der Wärmeleitung und der thermo-mechanischen Spannungen und ein gewöhnliches Differentialgleichungssystem zur Beschreibung der metallurgischen Vorgänge der Phasenumwandlung.