Optimale Fertigungssplanung in der Mikrosystemtechnik

| Arbeitsgruppe: | Ehemalige AG Numerik |

| Leitung: | Prof. Dr. Angelika Bunse-Gerstner (E-Mail: bunse-gerstner@math.uni-bremen.de ) |

| Bearbeitung: | |

| Projektpartner: | microFAB Bremen GmbH |

| Laufzeit: | seit |

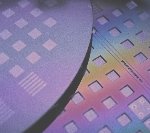

Für die Produktion von mikrosystemtechnischen Bauelementen müssen Siliziumplatten als Ausgangsmaterial, so genannte Wafer, eine große Anzahl von Bearbeitungsschritten an verschiedenen Fertigungsstationen durchlaufen.

Für die Produktion von mikrosystemtechnischen Bauelementen müssen Siliziumplatten als Ausgangsmaterial, so genannte Wafer, eine große Anzahl von Bearbeitungsschritten an verschiedenen Fertigungsstationen durchlaufen.

Großunternehmen können bei hohen herzustellenden Stückzahlen die Fertigungslinien so planen, dass Engstellen im Produktionsfluss von vornherein vermieden werden. Für zeitaufwändige Prozesse stehen hier mehrere Bearbeitungsstationen zur Verfügung. Zusätzlich beeinflussen Wartungsarbeiten und Maschinenausfälle durch Redundanz in den Anlagekapazitäten die Produktion nicht.

Bei der Herstellung kleinerer Stückzahlen für Spezialbauteile, wie sie von klein- und mittelständischen Unternehmen geordert werden, lohnen sich oft die Neuanschaffung weiterer Maschinen nicht und man möchte die bestehenden Geräte möglichst effzient nutzen.

Die Reihenfolge, in der die Wafer die einzelnen Stationen durchlaufen müssen, ist vorgegeben. Ein Werkstück kann dabei aber an einzelnen Stationen wiederholt bearbeitet werden. Für die verschiedenen Stationen muss nun geplant werden, welche Wafer als nächstes weiterverarbeitet werden sollen, so dass die Produktivität der Anlage optimiert wird und Engstellen vermieden werden.

Dieses kombinatorische Optimierungsproblem ist NP-schwer. Durch die Problemgröße - es werden gleichzeitig mehrere Wafer in jeweils ca. 200 Schritten an 20 Stationen bearbeitet - sind sehr hohe Rechenzeiten zu erwarten. Die Parallelisierung dieses kombinatorischen Problems, um die Rechenzeit zu verkürzen, ist jedoch durch die geplanten Lösungsstrategien leicht möglich.